Nieuwe technologie is doorbraak voor ondergrondse werken

Ondergrondse werken uitvoeren in dichtbebouwde steden: het wordt steeds moeilijker door de hinder die ze bovengronds veroorzaken. Om daar een antwoord op de bieden, ontwikkelde infrastructuurspecialist Denys de Dreamcutter-technologie, samen met machinebouwer Bauer. Die maakt ondergrondse projecten sneller en veiliger, en kan ook onder de waterspiegel worden toegepast.

Denys kwam op het idee bij een project van een tiental jaar geleden: de aansluiting van een pre-metrolijn op een bestaande route op de spoorlijn Schuman-Josaphat in Brussel. Om dat ondergrondse kruispunt te bouwen gebruikte het bedrijf nog de klassieke techniek van de beschoeide sleuf. “Dat is natuurlijk niet de meest veilige techniek”, zegt Maarten Vanneste, verantwoordelijke R&D bij Denys. “Een sleuf van 1,5 meter breed en soms 20 tot 30 meter diep: dat is niet ergonomisch voor de arbeiders die in de sleuf moeten werken. Daarnaast is er instortingsgevaar en het risico op van vallende voorwerpen. Een techniek van de 20ste eeuw, nog toegepast in de 21ste, zeg maar.”

Innovaties combineren

Dat moest sneller en veiliger, besloten ze bij Denys. “Als antwoord hierop bouwden we de WallSlotRobot, een machinaal alternatief voor de beschoeide sleuf.” We wilden echter ook de optie om de wand in het grondwater uit te graven.” Het R&D-team stapte hiervoor een paar jaar geleden naar Bauer, bekend om zijn Hydrocutter-technologie waarbij twee grote frezen de grond evacueren. Vanneste: “We zochten naar een manier om beide innovaties te combineren.”

Verticaliteit

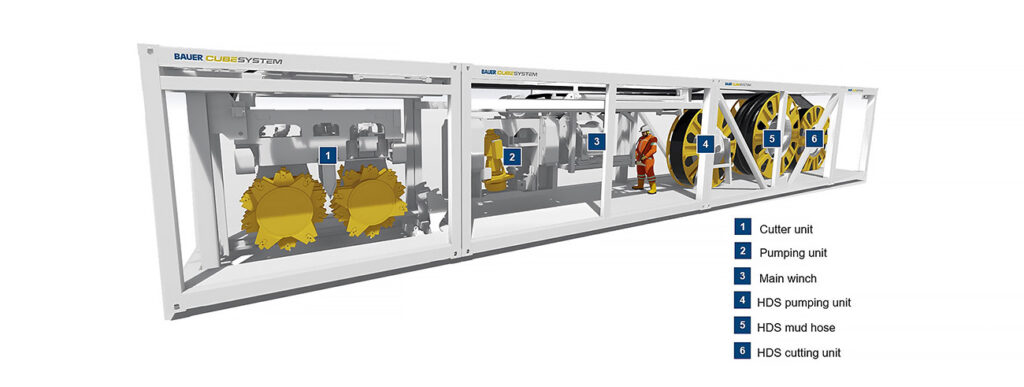

Het resultaat van die samenwerking: de Dreamcutter-technologie, waarbij de bestaande Hydrocutter werd herschaald en geheroriënteerd om in een tunnel met beperkte hoogte te passen. Het werd een machine met vier aparte containers – het Cube System – van 2,9 meter hoog en samen amper 18 meter lang. Arbeiders laten ze één voor één in de schacht zakken om ze dan op een geleidewand in de tunnel te schuiven. De cutter en de pomp zijn twee aparte delen die bovenop elkaar geplaatst worden. “Op die manier creëer je toch voldoende hoogte, wat belangrijk is voor de verticaliteit van de wand,” zegt Vanneste. “Een vierde container bevat de hydraulische slangen voor het bentoniet, daarnaast is er nog de betonnerings- en wapeningscontainer waarin de wapeningskooien met elkaar worden verbonden en naar beneden worden gebracht.”

In beton gefreesd

Een groot voordeel van deze techniek: menselijke aanwezigheid in de sleuf is niet meer nodig, wat de veiligheid gevoelig verhoogt. “Door het verschalen van de Hydrocuttertechniek en het gebruik van bentoniet als steunvloeistof kunnen we met de Dreamcutter ook projecten aan waarvan de wand tot onder de waterspiegel moet reiken,” zegt Vanneste. “We vervaardigen een waterdichte voeg tussen de panelen door een twintigtal centimeter in het primaire paneel te frezen wanneer we de secundaire panelen maken: een bestaand concept dat we verschaald hebben voor onze Dreamcutter-techniek.

Ondergrondse uitdagingen

Denys hoopt deze innovatie in tal van projecten in te zetten, van ondergrondse parkeergarages over metrolijnen tot datacentra en waterbuffering. “Alle ondergrondse uitdagingen in dichtbevolkte gebieden dus”, zegt Vanneste. “We zien ook potentieel in bovengrondse toepassingen waar er maar een beperkte hoogte beschikbaar is, zoals onder bruggen.“

Binnenkort stelt Denys de Dreamcutter-technologie voor aan het grote publiek. Vanneste: “We hebben de techniek al uitvoerig getest op de site van Bauer in Duitsland. Maar eind september doen we hetzelfde op onze site in eigen land. Zo kunnen klanten en studiebureaus met hun eigen ogen zien welke innovatie we in huis hebben.”