Innovatieve rioleringsoplossing bij herinrichting Mariakerkelaan in Oostende

In het kader van duurzame en innovatieve infrastructuur worden tijdens de herinrichting van de Mariakerkelaan nieuwe types betonbuizen geplaatst. Aannemingen Vanlerberghe uit Diksmuide installeert zo’n 175 m betonnen Lithocoat-buizen met diameters van 500 mm en 700 mm, geproduceerd door Lithobeton uit Gistel. Deze buizen zijn voorzien van een hoogwaardige epoxycoating, het resultaat van jarenlang onderzoek.

Prefab betonnen buizen en inspectieputten bieden tal van voordelen bij rioleringswerken. “Ze zijn vervaardigd uit natuurlijke materialen, beschikken over uitstekende mechanische eigenschappen, zijn eenvoudig te plaatsen, volledig recycleerbaar en dragen bij aan een duurzame toekomst”, verduidelijkt Tom Bulcke, zaakvoerder van Lithobeton. “Een nadeel is echter hun beperkte weerstand tegen biogene zwavelzuurdampen, die vaak voorkomen in afvalwaterriolering.”

Daarom ging Lithobeton op zoek naar een oplossing om beton te beschermen met een epoxycoating. Na een intensieve en lange periode van ontwikkeling en het verduidelijken van een normerend kader werd een tiental jaar geleden een eerste handmatig aangebrachte epoxy voor inspectieputten ontwikkeld, waarvoor een BENOR-keurmerk aangevraagd kon worden. Tom Bulcke: “Die certificering is zeer belangrijk als kwaliteitslabel, maar dat de coating handmatig aangebracht moest worden, was uiteraard economisch alsook praktische niet interessant. Onze partner ontwikkelde vervolgens een ‘zuster’-epoxy die tot dezelfde familie behoort en die wel toeliet om machinaal gespoten te worden én we besloten om niet alleen de inspectieputten, maar ook meteen de betonbuizen te betrekken in het verhaal.”

De coating werd ontwikkeld in samenwerking met het bedrijf DEGRYSE uit Ichtegem, specialist in coatings, meer in het bijzonder epoxycoatings. De testresultaten toonden een uitstekende hechting, zelfs op vochtige ondergronden, en een blijvende bescherming tegen agressieve chemicaliën – cruciaal in veeleisende rioleringsomgevingen.

Geautomatiseerde productielijn

Het coaten van de mof en spie om vervolgens pas de dichtingsring te plaatsen, was een belangrijk aandachtspunt. Zo wordt de aanleg van de buisleiding gerealiseerd waarbij een kwalitatieve, duurzame en hermetisch afgesloten bescherming over de ganse lijn is gegarandeerd. De coating wordt aangebracht via een geautomatiseerde productielijn, die zorgt voor een gelijkmatige en nauwkeurige dekking van het gehele betonoppervlak aan de binnenzijde van de buis en op de spie en mof. Zo zijn de buizen volledig en hermetisch beschermd tegen het agressieve milieu van afvalwater.

Tom Bulcke: “De geautomatiseerde productielijn zorgt voor een gecontroleerde en gelijk aangebrachte coatinglaag waardoor een hermetische dekking van het beton wordt gerealiseerd.

Zo kan de klant in volle vertrouwen onze gecoate buizen gebruiken. De machine staat nu min of meer op punt, maar we blijven doorontwikkelen. Vooral het verwarmen en op temperatuur houden van de twee componenten van de epoxy blijft een delicaat proces, maar we krijgen het steeds beter onder controle.”

Eenvoudig te plaatsen

Voor Lithobeton als fabrikant zijn drie zaken cruciaal: het product moet technisch helemaal in orde zijn, concurrentieel zijn tegenover andere buismaterialen én mag geen extra handelingen vragen van de aannemer op de werf. Dus geen extra mof of moeilijke verbinding, geen bijkomende voorzorgen … De plaatsing moet eenvoudig en efficiënt kunnen gebeuren. Het plaatsingsproces op de werf verloopt dan ook even vlot als bij standaardbetonbuizen.

Hendrik Vanlerberghe, zaakvoerder van hoofdaannemer Aannemingen Vanlerberghe, bevestigt: “Voor ons als aannemer is het zeer belangrijk om buizen zonder bijkomende hulpmiddelen snel en nauwkeurig te kunnen plaatsen en aansluiten. En dat is zeker het geval bij de Lithocoat-buizen. De arbeiders op de werf zijn zeer lovend over het plaatsingsgemak van deze buis.

Ook de combinatie met de gecoate inspectieputten is een grote meerwaarde. Dit nieuwe type buis en put combineert technische robuustheid met doeltreffende bescherming tegen biogene zwavelzuren én een eenvoudige plaatsing. Dat kunnen we alleen maar toejuichen.”

Ook over de recycleerbaarheid werd nagedacht: de aangebrachte epoxylaag is na uitharding inert en dankzij de beperkte coatingdikte van ongeveer 1 mm kunnen de buizen na een gebruiksduur van minstens 50 jaar worden gerecycleerd tot grondstof voor nieuwe betonproductie. Tom Bulcke: “Bovendien kunnen de coatingpartikels bij vermaling tot een zandfractie volledig afgescheiden worden. Lithocoat is dan ook een bijzonder duurzame oplossing. Niet alleen op het vlak van levensduur, maar ook naar recyclage toe.”

Referentieproject

De werken aan de Mariakerkelaan in Oostende werden in augustus 2024 aangevat en worden door hoofdaannemer Vanlerberghe gefaseerd uitgevoerd. Fase 1 situeert zich tussen de Stuiverstraat en Schapenstraat, fase 2 covert het traject tot aan de Leeuwerikenstraat en fase 3, tot slot, vervolledigt het project tot aan de Torhoutsesteenweg. Intussen zijn fase 1 en 2 afgerond en zijn de rioleringswerken van fase 3 in volle gang. Voor studiebureau Plantec uit Oostende was het BENOR-keurmerk van Lithocoat doorslaggevend om deze buizen als alternatief voor traditionele vuilwaterriolering (DWA-leiding) te selecteren voor het project in Oostende. De Mariakerkelaan is het eerste grootschalige stadsproject waar deze nieuwe generatie buizen wordt toegepast. De hoop is dat dit een startpunt vormt voor bredere toepassing in andere steden.

Lithobeton is alvast verheugd dat Aannemingen Vanlerberghe en studiebureau Plantec hun schouders zetten onder het project. “We danken ook het stadsbestuur van Oostende en rioolbeheerder Farys voor hun vertrouwen en de investering in innovatieve technieken en producten met het oog op een duurzame, efficiënte en toekomstgerichte infrastructuur”, vertelt zaakvoerder Tom Bulcke.

175 m Lithocoat

Hendrik Vanlerberghe op zijn beurt is zeer te spreken over de innovatieve buis en heeft alle vertrouwen in de toekomst van het product: “Beton is sowieso een zeer interessant materiaal voor rioleringstoepassingen. Klassieke keramische buizen voor DWA zijn eerder broos en breekbaar terwijl een betonbuis tegen een stevig stootje kan. Bij de heraanleg van de Mariakerkelaan (tussen de Stuiverstraat en de Torhoutsesteenweg) wordt ongeveer 175 m Lithocoat-buizen gelegd van 2 verschillende diameters (500 mm en 700 mm). Op die manier voorzien we een zeer robuuste, maar ook erg duurzame oplossing. Als aannemer zijn wij in ieder geval zeer overtuigd van de kwaliteiten van deze bijzondere buis en van de mensen op de werf hoor ik dat ook de plaatsing bijzonder vlot loopt.”

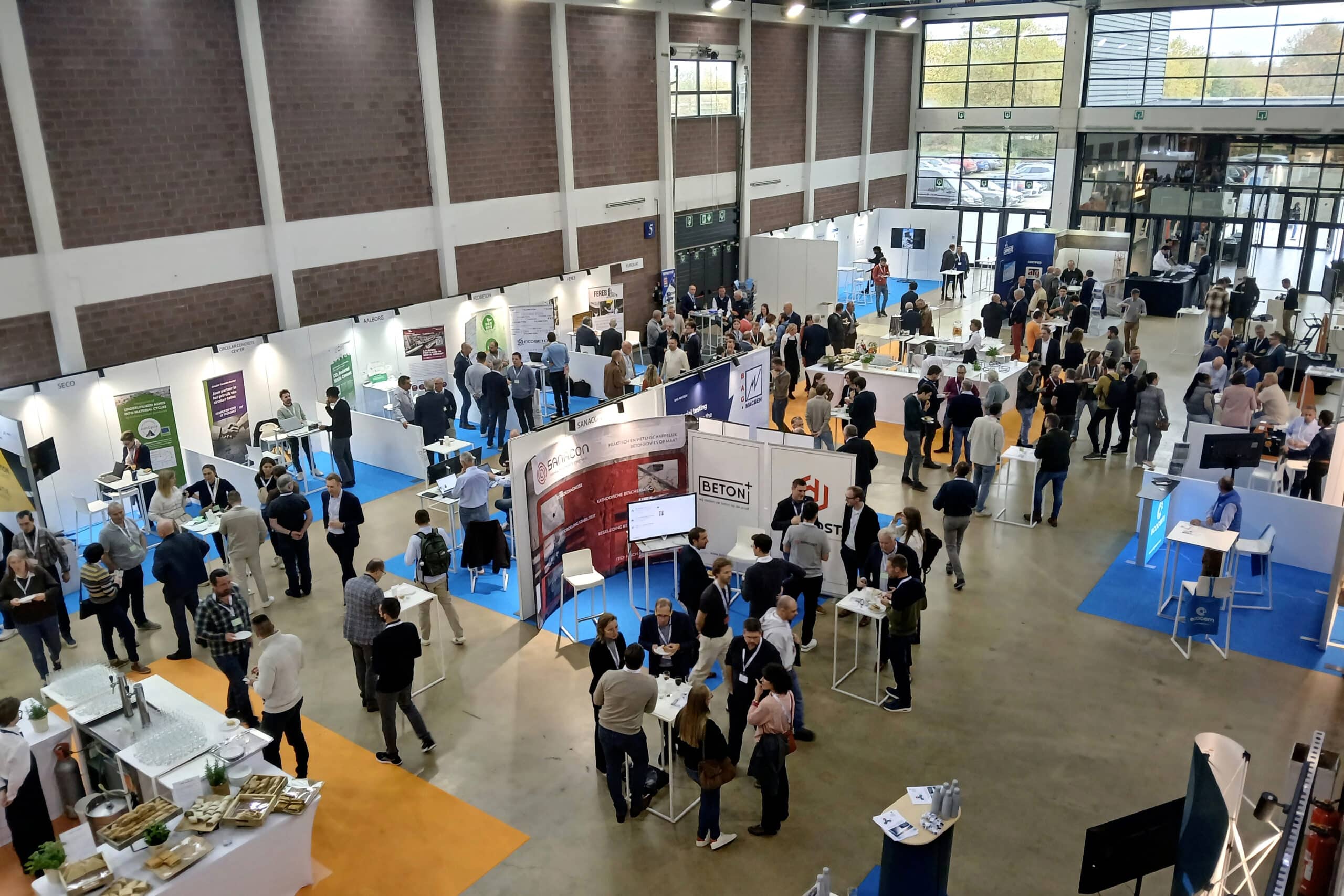

Zowel Aannemingen Vanlerberghe als Lithobeton zijn ervan overtuigd dat de Lithocoat-buizen in de toekomst meer en meer zullen worden toegepast. “Enerzijds moeten opdrachtgevers en studiebureaus overtuigd zijn om een alternatief product zoals Lithocoat voor te schrijven. Anderzijds zijn we ook de aannemer Hendrik Vanlerberghe erkentelijk om mee te werken aan dit referentieproject in Oostende waardoor dit innovatief product in praktijk wordt toegepast en de voordelen worden getoetst. Eenmaal de voordelen van dit product meer bekend zullen geraken, geloven we heel sterk dat er veel meer projecten zullen volgen. Tijdens de voorbije VLARIO-dag was de interesse alvast bijzonder groot”, besluit Tom Bulcke.

Heeft u vragen over dit artikel, project of product?

Neem dan rechtstreeks contact op met Lithobeton NV.

Contact opnemen

Contact opnemen